Порошковая покраска

Мастерская Стаса & Тони

Санкт-Петербург

_________________

Мы красим металл

Любые металлоконструкции и изделия

Крупная камера полимеризации: 3.0 х 2 х 1.8 м.

Длина изделия до 3.7 м.

Мы красим мебель, металлоконструкции, станки, рамы, крепеж, трубы, профиль

Наши работы

Поговорим о технологии порошковой окраски

Преимущества порошковой окраски

_____________________________

1. Стойкость порошковой краски к механическим повреждениям и царапинам. Достаточно один раз убедиться в этом, просто подвигав металлическим предметом по окрашенной порошковыми эмалями поверхности, чтобы раз и навсегда забыть о желании красить чем-то другим. В то время как эмаль вся будет в рисках или даже проникающих до металла повреждениях, на порошковом покрытии не останется даже следов от варварского эксперимента.

2. Время готовности изделия с момента нанесения краски до полной готовности. Порошковое покрытие наносится в один заход и далее требуется лишь цикл полимеризации и остывания, что суммарно не превышает получаса. То есть в идеальных условиях уже через несколько часов после обращения к профессионалам вы можете получить готовое изделие.

3. Равномерность и толщина слоя порошковой краски. Да, порошковые эмали технически не могут быть положены такими тонкими слоями, как аэрозольные, однако они всегда равномерны и образуют мощный единый слой-скорлупу полимера на поверхности изделий. Именно поэтому поручни в автобусах, детские площадки и другие предметы, имеющие повышенные требования к стойкости лакокрасочного покрытия на стирание, красят именно порошковыми красками.

Поговорим о технологии поршковой окраски

Особенности порошковой покраски

Порошковая окраска — метод получения полимерных покрытий с высокими защитными и декоративными свойствами, который был разработан в 1950-е гг. Такой способ покраски применяется в сферах, где окрашиваемые детали способны проходить термообработку до 200 градусов.

Особенность метода заключается в следующем: заряженная электрическим полем порошковая краска специальным распылителем наносится на изделие, которое имеет противоположный заряд. Далее деталь с нанесённой краской перемещается в камеру полимеризации для «запекания» краски. Процесс формирования покрытия осуществляется путём нагрева слоя порошковой краски до состояния его плавления (от 160 до 220 градусов) с получением однородного плотного слоя.

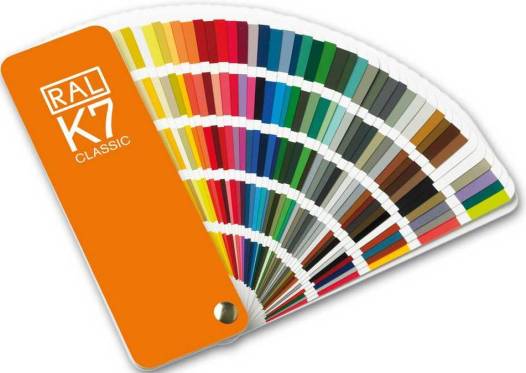

Окраска производится по цветовой палитре RAL в любой цвет на Ваш выбор

Подберем цвет и фактуру в соответствии с Вашим тех.заданием или пожеланием